Sử dụng giải pháp bảo trì tiên đoán đã được chứng minh là dẫn đến ROI tăng gấp 10 lần, giảm 25% -30% chi phí bảo trì, giảm 70% -75% sự cố. Và giảm 35% -45% thời gian ngừng hoạt động ngoài kế hoạch.

Bảo trì tiên đoán - Predictive Maintenance là gì?

Bảo trì tiên đoán, hay còn gọi bảo trì dự đoán là một kỹ thuật sử dụng khoa học dữ liệu và phân tích tiên đoán. Để ước tính thời điểm một phần hoặc toàn bộ thiết bị có thể bị lỗi để có thể lên lịch bảo trì sửa chữa trước khi xảy ra lỗi. Mục tiêu là lên lịch bảo trì vào thời điểm thuận tiện nhất và tiết kiệm chi phí nhất, cho phép tối ưu hóa tuổi thọ của thiết bị nhưng trước khi thiết bị bị hỏng hóc.

Kiến trúc cơ bản của các giải pháp bảo trì tiên đoán thường bao gồm thu thập và lưu trữ dữ liệu, chuyển đổi dữ liệu. Theo dõi tình trạng, đánh giá tình trạng tài sản, thuật toán tiên đoán, hệ thống hỗ trợ quyết định và lớp giao diện HMI.

Các công nghệ bảo trì tiên đoán bao gồm các phương pháp kiểm tra không phá hủy như: phát hiện âm thanh, hào quang, hồng ngoại, phân tích dầu, đo mức âm thanh, phân tích rung động, nhiệt độ. Đo lường và thu thập dữ liệu hoạt động và thiết bị theo thời gian thực thông qua mạng các thiết bị cảm biến.

Các nhà cung cấp giải pháp bảo trì tiên đoán sử dụng các phép đo này và các kỹ thuật máy học tiên đoán. Chẳng hạn như phương pháp phân loại hoặc phương pháp hồi quy, để xác định SỚM các vấn đề có thể phát sinh của thiết bị.

Quy trình cơ bản của bảo trì tiên đoán bao gồm các bước sau:

- Xác định thiết bị cần giám sát.

- Thiết lập mô hình thiết bị.

- Import dữ liệu hoạt động quá khứ của thiết bị

- Theo dõi tình trạng thiết bị theo thời gian thực.

- Có phát hiện bất thường không? Nếu không, hãy quay lại Bước 4. Nếu có, hãy tiếp tục sang Bước 6.

- Báo cáo sự cố, đưa ra dự báo nguyên nhân sự cố được tiên đoán.

- Tạo trình tự công việc để xử lý vấn đề.

- Lập kế hoạch ngày làm việc.

- Đảm bảo có sẵn các thiết bị và nhân công cần thiết.

- Tiến hành sửa chữa.

- Đóng yêu cầu công việc và quay lại Bước 4.

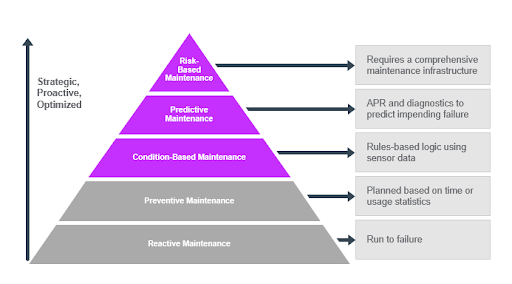

Khác biệt giữa Bảo trì Tiên đoán với các cấp độ Bảo trì theo điều kiện khác

Bảo trì theo điều kiện là một loại bảo trì dựa trên dữ liệu cảm biến. Chẳng hạn như hệ thống giám sát rung động, để đo tình trạng của thiết bị theo thời gian khi thiết bị đang hoạt động. Bảo trì chỉ được thực hiện bộ dữ liệu đưa về thỏa mãn 1 số điều kiện đặt ra bởi người phụ trách.

Sự khác biệt giữa bảo trì phòng ngừa và bảo trì tiên đoán nằm ở dữ liệu được phân tích. Trong khi kỹ thuật viên bảo trì tiên đoán dựa vào việc theo dõi và phân tích dữ liệu từ tình trạng quá khứ.

Kết hợp dữ liệu hiện tại của thiết bị đang hoạt động kết hợp với các thuật toán dự đoán nâng cao. Thì bảo trì phòng ngừa dựa vào dữ liệu lịch sử, số liệu thống kê trung bình và tuổi thọ thiết bị để dự đoán khi nào các hoạt động bảo trì sẽ được yêu cầu.

Bảo trì khắc phục là việc sửa chữa hoặc thay thế thiết bị trục trặc, hỏng hóc hoặc hao mòn. Loại bảo trì khắc phục được gọi là bảo trì phản ứng.

Lợi ích của giải pháp bảo trì tiên đoán

Khi quản lý bảo trì hoạt động hiệu quả như một chiến lược bảo trì. Thì bảo trì chỉ được thực hiện trên thiết bị, dây chuyền khi nó được yêu cầu. Có nghĩa là, thời gian hợp lý trước khi sự cố có khả năng xảy ra. Điều này mang lại một số tiết kiệm chi phí:

- Giảm thiểu thời gian bảo trì thiết bị

- Giảm thiểu thời gian sản xuất bị mất để bảo trì

- Giảm thiểu chi phí phụ tùng và vật tư

Các chương trình bảo trì tiên đoán đã được chứng minh là dẫn đến ROI tăng gấp 10 lần, giảm 25% -30% chi phí bảo trì, giảm 70% -75% sự cố. Và giảm 35% -45% thời gian ngừng hoạt động ngoài kế hoạch.

Chi phí thực hiện 1 dự án Bảo trì tiên đoán có cao không?

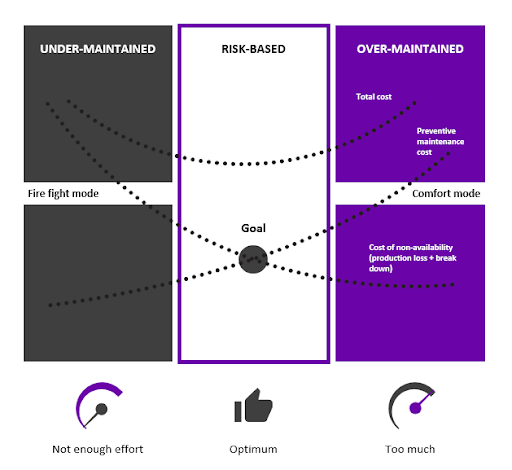

So với bảo trì phòng ngừa, bảo trì phản ứng hay bảo trì theo điều kiện thì nói chung chi phí của thiết bị và phần mềm Bảo trì tiên đoán thường cao hơn. Mức độ kỹ năng và kinh nghiệm cần thiết để diễn giải chính xác dữ liệu giám sát tình trạng cũng cao hơn. Kết hợp lại, những điều này có thể có nghĩa là việc triển khai 1 dự án Bảo trì tiên đoán rất cao, có thể ngoài khả năng chi trả của doanh nghiệp.

Tuy nhiên, không phải tất cả thiết bị trong nhà xưởng đều áp dụng bảo trì tiên đoán. Mà ta chỉ cần áp dụng Bảo trì tiên đoán cho các thiết bị, các hệ thống tối quan trọng trong nhà máy. Những thiết bị mà khi phát sinh hỏng hóc bất thường sẽ gây ra những thiệt hại lớn. Các thiết bị, hệ thống kém quan trọng hơn thì sẽ áp dụng các phương thức bảo trì khác. Điều này sẽ giúp giảm chi phí cho 1 dự án Bảo trì tiên đoán xuống mức tối thiểu, và ROI cũng sẽ ở mức tối ưu.

Để tối ưu hiệu quả của 1 dự án Bảo trì tiên đoán. Các bạn nên lựa chọn giải pháp của 1 nhà cung cấp dẫn đầu mà giải pháp đã được chứng minh ở nhiều nhà máy với hiệu quả cao, hình thức hỗ trợ linh hoạt.

Các bước thực hiện 1 dự án bảo trì tiên đoán cho doanh nghiệp của bạn

Việc triển khai kế hoạch bảo trì tiên đoán trong doanh nghiệp của bạn yêu cầu trước tiên bạn phải xác định danh sách các thiết bị quan trọng để triển khai dự án. Sau đó, thiết lập các dữ liệu hoạt động cần thiết của thiết bị vào các công cụ Historian (dữ liệu hoạt động ít nhất từ 6 tháng – 1 năm) để đưa vào các mô hình huấn luyện. Không thể xác định liệu máy móc có khả năng bị trục trặc hay không nếu nó không được theo dõi bằng 1 mô hình và dữ liệu chính xác.

Sau khi xác định các tài sản và thiết bị có giá trị nhất của bạn. Đây là các bước bổ sung để giúp bạn bắt đầu áp dụng bảo trì dự đoán cho doanh nghiệp của mình:

Bước 1: Sử dụng dữ liệu có sẵn để xây dựng mô hình thiết bị của bạn — Thu thập dữ liệu từ các nguồn như hồ sơ bảo trì, CMMS hoặc dữ liệu Historian. Dữ liệu này sẽ cung cấp cho bạn thông tin hữu ích về hành vi của máy và sẽ thiết lập đường cơ sở cho chương trình bảo trì dự đoán.

Bước 2: Xác định các chế độ lỗi — Thực hiện phân tích các nội dung quan trọng mà bạn đã chọn để thiết lập các chế độ lỗi. Bạn nên tập trung vào tần suất hỏng hóc, mức độ nghiêm trọng của hỏng hóc máy móc và khó khăn trong việc xác định lỗi hỏng hóc.

Bước 3: Cài đặt thêm các cảm biến (nếu cần) trên thiết bị của bạn - Các chế độ hỏng hóc mà bạn đã xác định cho thiết bị sẽ giúp bạn xác định loại cảm biến mà bạn sẽ cần lắp đặt. Ví dụ, một thiết bị quay sẽ cần một máy đo độ rung để phát hiện những lỗi phổ biến mà một thiết bị quay dễ mắc phải. Phần nhiều các trường hợp thì thiết bị hiện trường đã đủ dữ liệu để thực hiện xây dựng mô hình mà không cần lắp đặt thêm cảm biến.

Bước 4: Làm việc với một loạt các thuật toán và theo dõi để cải thiện — áp dụng một thuật toán tiêu chuẩn cho tất cả các thiết bị của bạn thay vì dùng từng thuật toán. Theo thời gian, các thuật toán này sẽ tự động cải thiện, tối ưu hóa hiệu suất khi chúng tích lũy nhiều dữ liệu hơn.

Bước 5: Phân tích dữ liệu hàng loạt — Công nghệ cho phép đọc dữ liệu hiệu quả cho hàng trăm, hàng nghìn thiết bị cùng một lúc. Thay vì bắn phá hoặc đào tạo lại các kỹ sư của bạn để xử lý những con số này. Hãy để trí tuệ nhân tạo và máy học hoàn thành công việc nhanh hơn cho bạn.

Bước 6: Thiết lập cảnh báo để phát hiện — Kết nối thiết bị theo dõi tình trạng của bạn với CMMS. Để cảnh báo kỹ thuật viên của bạn thực hiện kiểm tra thủ công khi phát hiện thấy sự bất thường trong thiết bị.

AVEVA Predictive Analytics- Giải pháp bảo trì tiên đoán tối ưu cho nhà máy của bạn

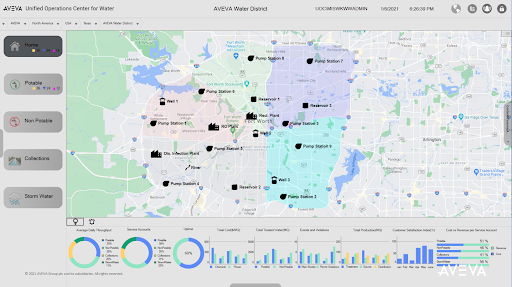

AVEVA với hơn 50 năm kinh nghiệm trong cung cấp các giải pháp: Điều khiển giám sát, quản lý vận hành, quản lý thiết bị, tối ưu hiệu suất nhà máy,…Và được đánh giá là Global Leader in Industrial Software đã có nhiều năm nghiên cứu, triển khai, cải tiến giải pháp: Predictive Analytics, Predictive Maintenance chắc chắn sẽ đáp ứng yêu cầu cho dự án Bảo trì tiên đoán của bạn.

Hiện nay giải pháp AVEVA Predictive đã được triển khai ở hàng trăm nhà máy thuộc các lĩnh vực: Phát điện, Oil&Gas, F&B, Chemical, Infrustracture,…

AVEVA Predictive Analytics đảm bảo khả năng tiên đoán cực kỳ chính xác của hệ thống mà nhà máy chỉ phải trả mức chi phí rất hợp lý hàng năm. Chắc chắn nhà máy của bạn sẽ tiết kiệm được rất nhiều chi phí đầu tư ban đầu. Và có thể tái đầu tư lợi nhuận một cách hợp lý nhất. Không chỉ vậy, nhà máy còn dễ dàng làm chủ giải pháp và mở rộng về sau.

Hãy liên hệ Q Systems- đại diện phân phối- hỗ trợ tại Việt Nam của hãng AVEVA để được tư vấn thêm về các giải pháp nâng cao năng suất nhà máy của bạn nhé.

Mr. Vũ Quang Định

(Technical Support & Partner Development Manager)

- SĐT: 0948 698 788

- Email: Dinh.qs@qsystemsco.com

.jpg)